Zementwerke

Die Zementproduktion gehört zu den energieintensivsten Industrieprozessen weltweit und ist ein bedeutender Verursacher von CO₂‑Emissionen.

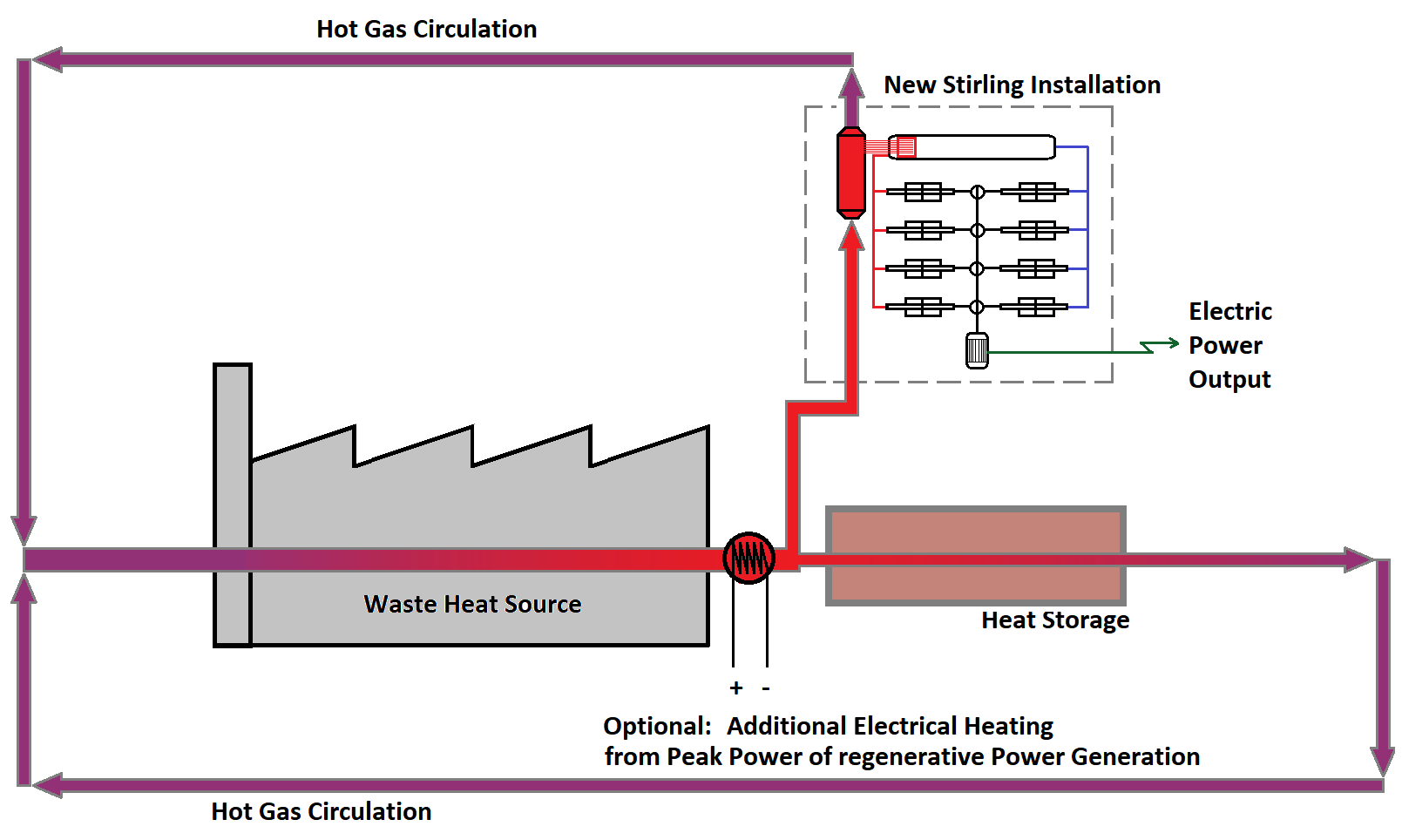

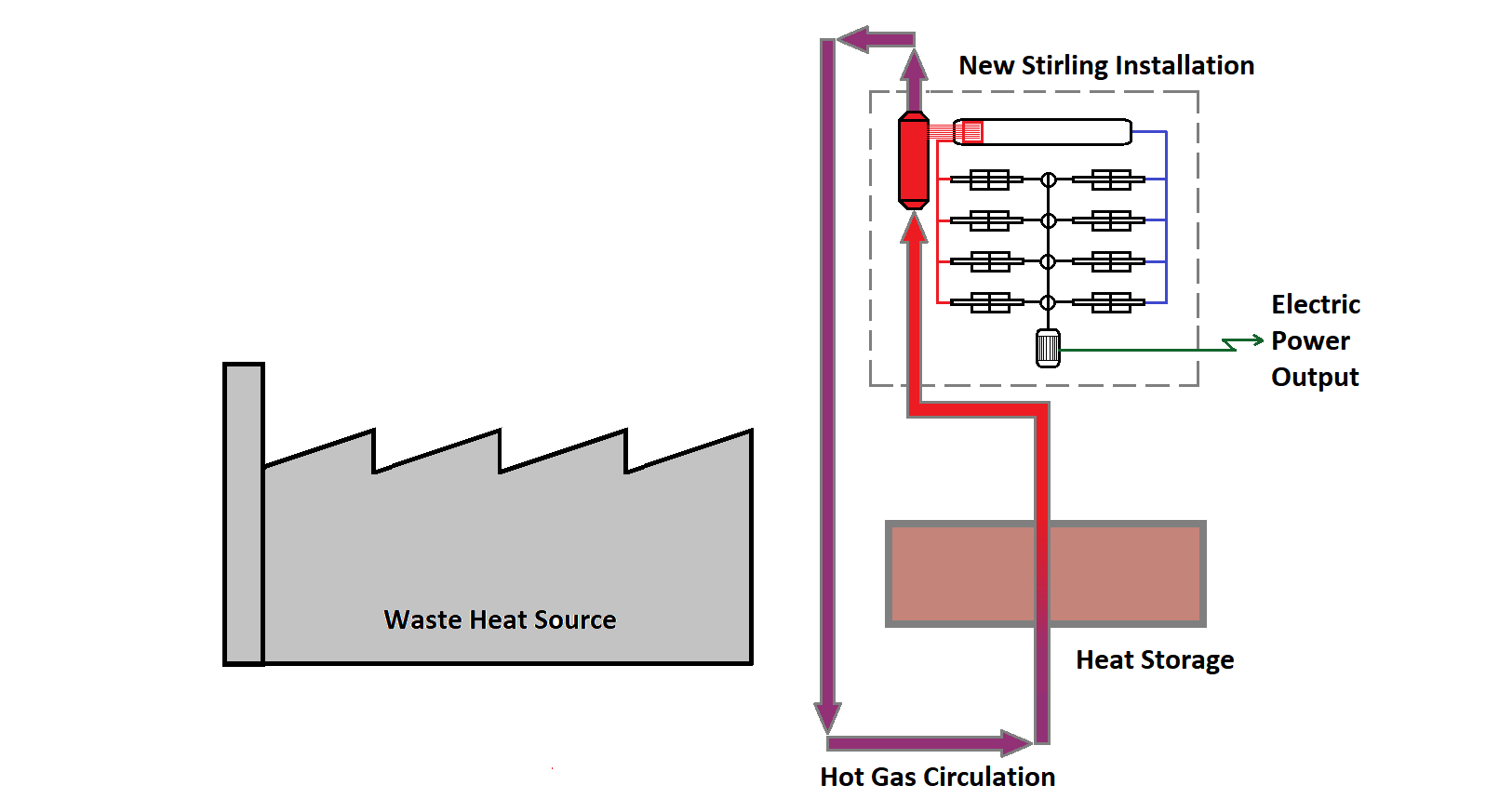

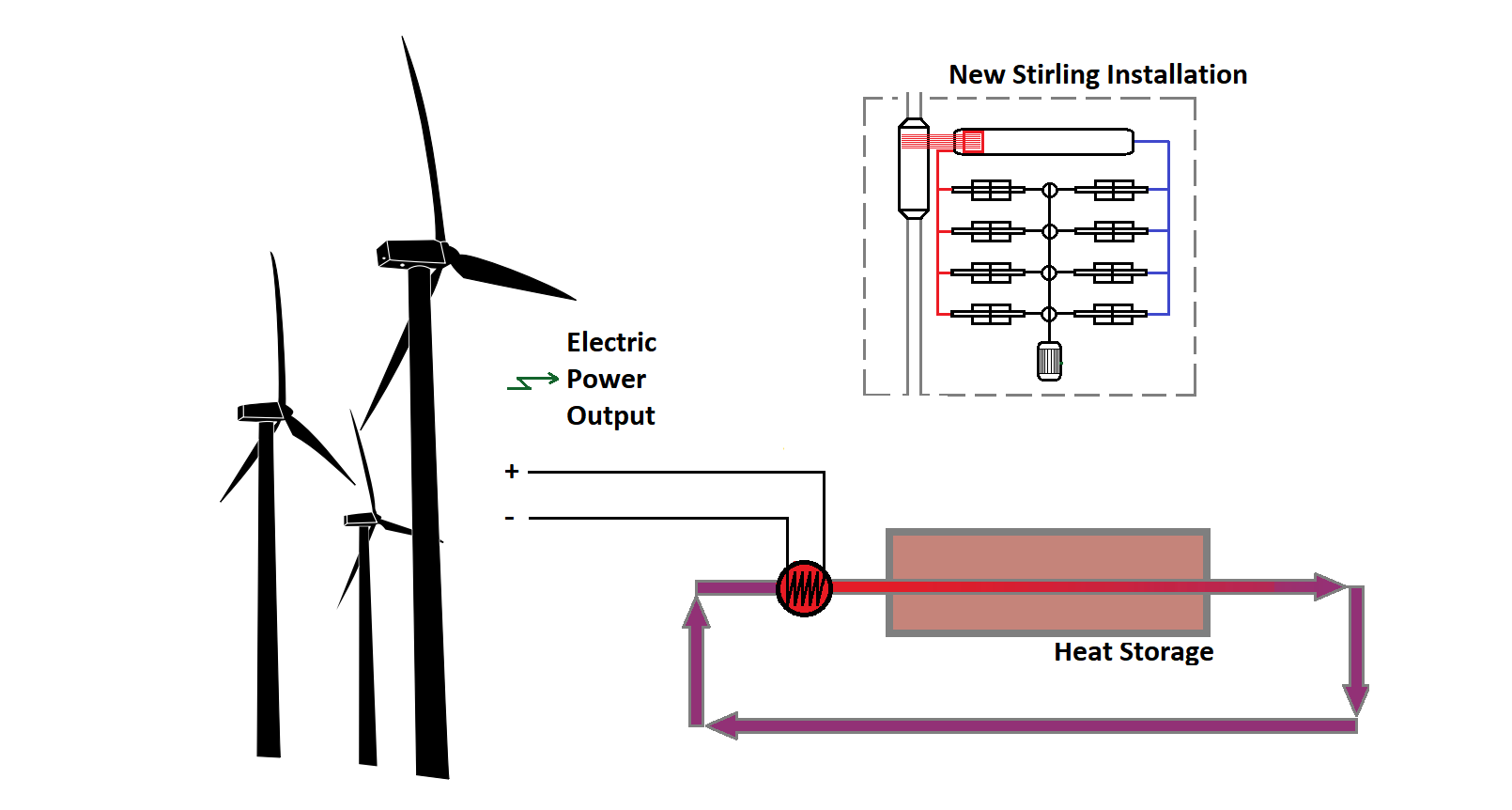

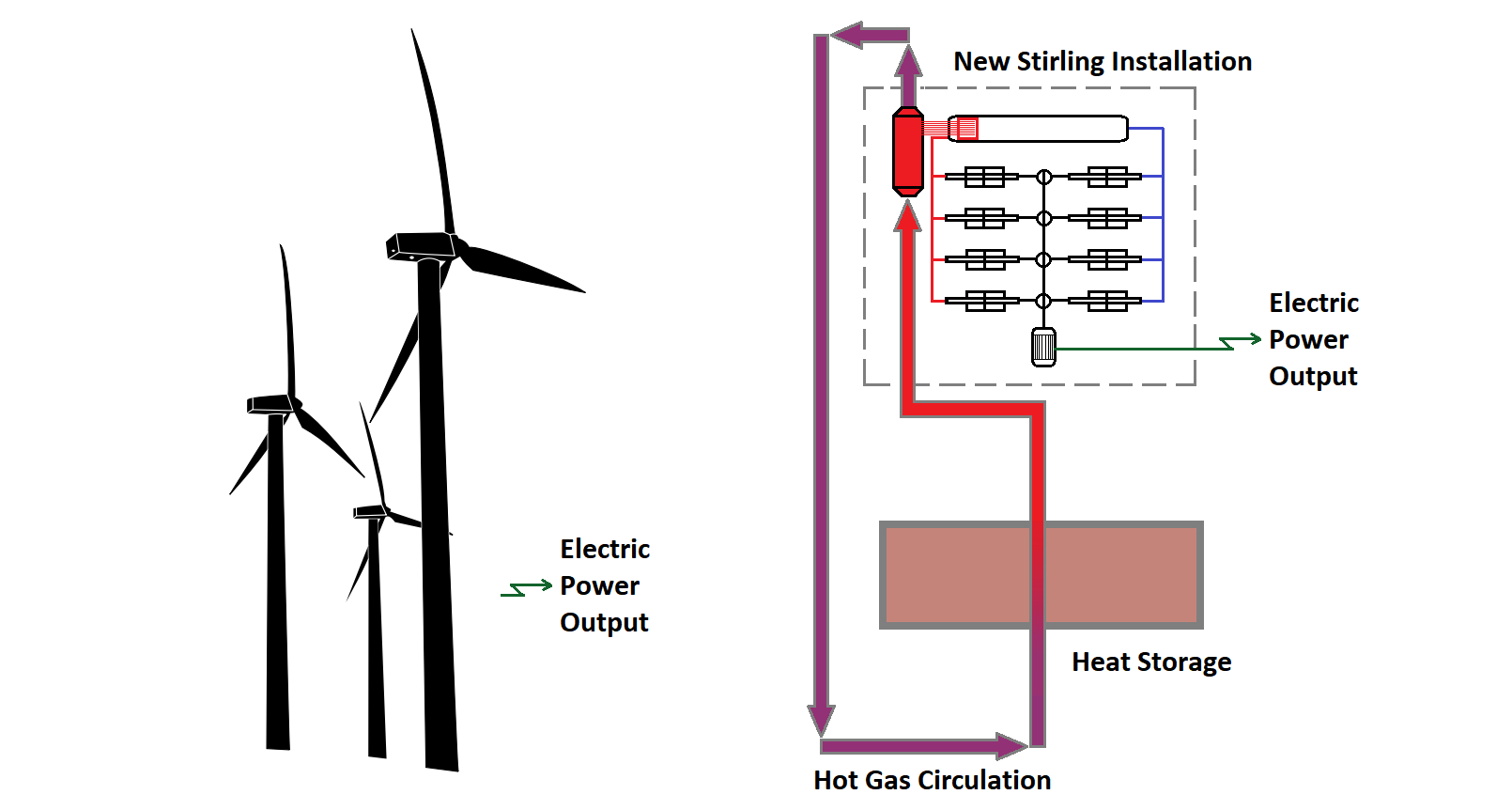

Die Heat2Power-Engine bietet hier eine Möglichkeit, die immensen Abwärmemengen effizient zu nutzen und in Strom umzuwandeln.

- Problem: Durchschnittlicher Energiebedarf liegt bei rund 3,14 GJ pro Tonne Zement – mit hohen CO₂‑Emissionen.

- Emissionen: Etwa 35 % stammen aus fossilen Brennstoffen, 65 % aus direkten Prozessemissionen (Umwandlung von CaCO₃ in CaO + CO₂).

- Abwärme: Große Mengen entstehen an Oberflächen wie Drehrohrofen (bis 450 °C) oder Kühler – bislang kaum genutzt.

- Lösung: Die Heat2Power-Engine kann diese Oberflächenwärme über Umluftsysteme aufnehmen und in Strom verwandeln.

- Vorteile: Zusätzliche Energiegewinnung, Reduktion des externen Strombedarfs, Beitrag zur Dekarbonisierung.

- Beispiele: Nutzung von Primärluft und Sekundärluft aus Kühlern sowie Oberflächenwärme des Drehrohrofens.

Wärmebild-Foto des 92m langen Drehrohrofens von Tianrui Group Cement Company, China

(Electro Optical Industries - www.electro-optical.com)

]

]