Die neue Generation industrieller Heißgasmotoren

„Unsere Probleme lassen sich nicht mit derselben Denkweise lösen, die sie hervorgebracht hat.“ (A. Einstein)

]

]„Unsere Probleme lassen sich nicht mit derselben Denkweise lösen, die sie hervorgebracht hat.“ (A. Einstein)

Vom Stirling-Motor zur Heat2Power Engine – Die Revolution der extern beheizten Hochleistungs-Wärmekraftmaschine zur Nutzung industrieller Abwärme und Stromversorgung bei Dunkelflauten basiert auf einem grundlegend neu strukturierten Prozess, der sich deutlich vom klassischen Stirlingprinzip abhebt.

Das Ergebnis: Hohe Leistungsdichte, exzellente Wirkungsgrade – basierend auf einem bestechend einfachen mechanischen Aufbau.

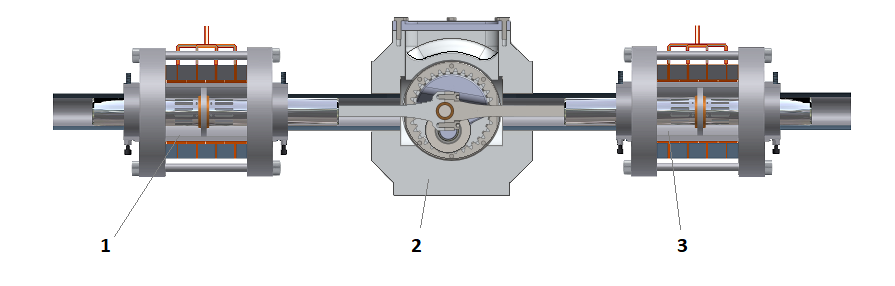

Die Zylinder sind linear in Boxerkonfiguration angeordnet und durch ein

Hypozykloid-Getriebe

![]() verbunden.

Für jeden heißen Arbeitszylinder existiert ein kalter Kompressionszylinder.

verbunden.

Für jeden heißen Arbeitszylinder existiert ein kalter Kompressionszylinder.

Jeder doppeltwirkende Zylinder enthält zwei Kammern, von denen jeweils eine während des Hubs aktiv mit dem Rohrleitungssystem verbunden ist – entweder zur Expansion bzw. Kompression oder zur Entleerung bzw. Befüllung.

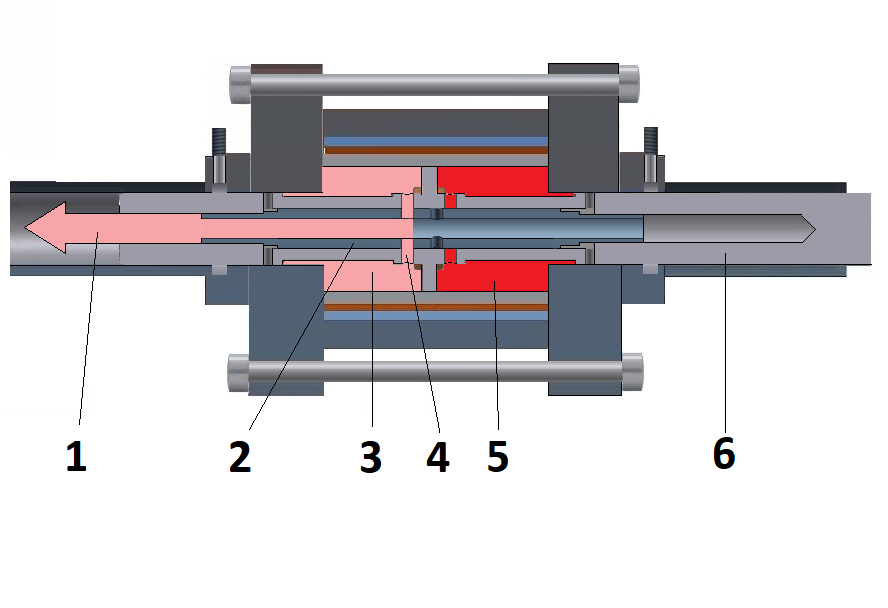

Die entsprechenden Ein- und Auslasskanäle werden durch eine extrem einfache interne Mechanik geöffnet und geschlossen. Diese sorgt dafür, dass die Strömungswege nur an definierten Totpunkten freigegeben oder unterbrochen werden – ohne externe Ventile oder komplexe Steuerung.

Die gezeigte Graphik stellt eine mögliche Ausführungsvariante dar und dient der Veranschaulichung der Strömungsführung.

1 = Ausströmendes Gas, 2 = Steuerkolben in linker Endlage, 3 = Expandiertes Gas (hier: in linker Zylinderkammer), 4 = offener Auslasskanal, 5 = Expandierendes Gas (hier: in rechter Zylinderkammer), 6 = Kolbenstange

Mehr technische Details anzeigen

Expandiertes Gas wird aus der linken Kammer ausgeschoben

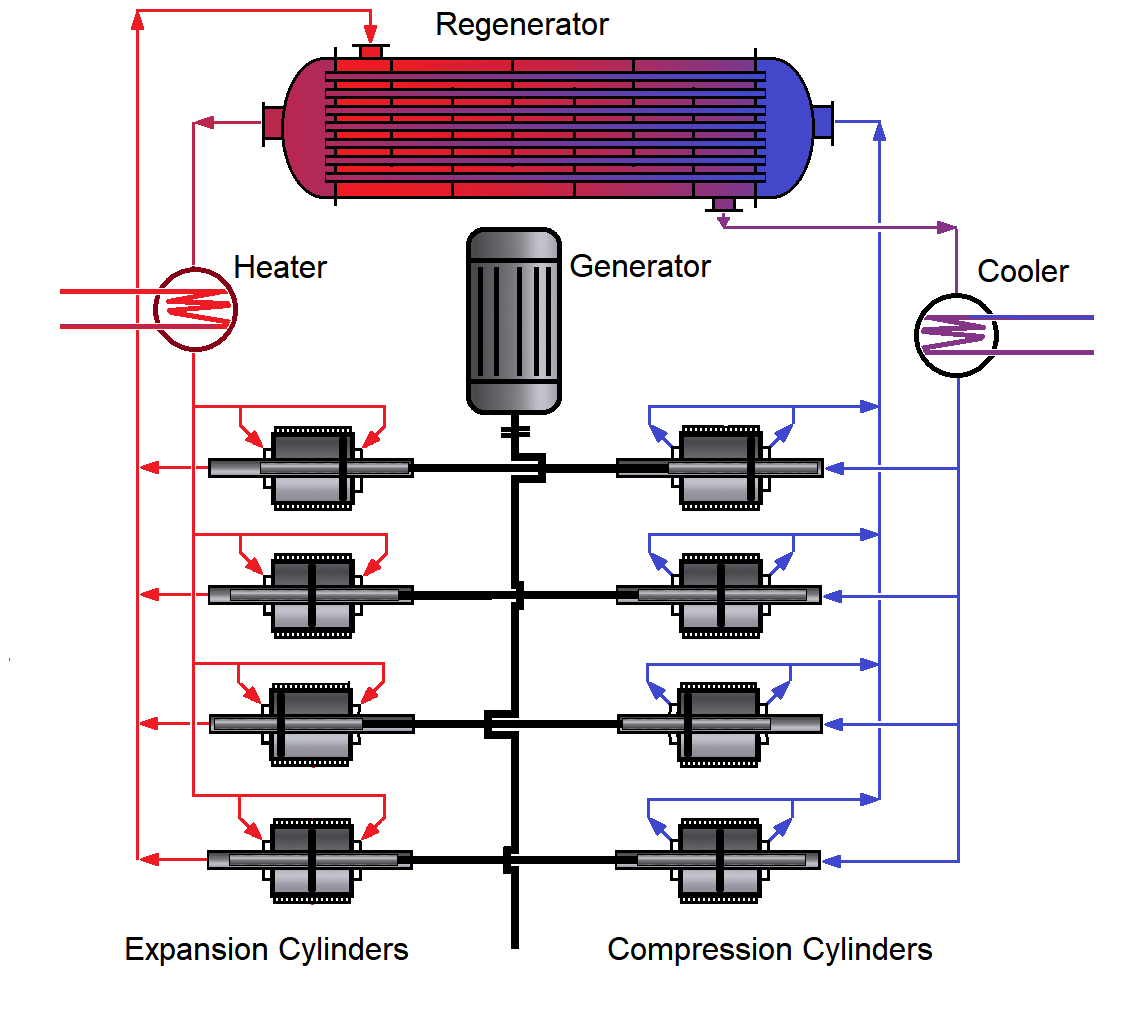

Die Heat2Power Engine nutzt einen zentralen Regenerator zur Wärmerückgewinnung – ausgelegt als Gegenstrom-Rohrbündelwärmeübertrager mit dauerhaft stabiler Temperaturverteilung. Die zyklisch versetzte Gasführung ermöglicht eine kontinuierliche Regeneration ohne Rückkopplungsverluste.

Heat2Power-Engine - Anlage mit Darstellung der Strömungswege

Die Umschaltung der Strömungswege zwischen den Zylinderkammern und dem Rohrleitungssystem erfolgt durch eine interne Mechanik, die an den Totpunkten automatisch aktiviert wird. Dabei wird jeweils eine Kammer geöffnet, während die andere geschlossen bleibt – synchron zur Kolbenbewegung.

Mehrere konstruktive Prinzipien sind verfügbar, darunter

| Expansionszylinder | Kompressionszylinder | |

|---|---|---|

| Abmessungen | Kurzer Steuerkolben | Langer Steuerkolben |

| Funktion der Axialbohrung im Steuerkolben | Auslasskanal | Einlasskanal |

| Hubbeginn am ersten Totpunkt | Steuerkolben wird pneumatisch in der Endlage in Bewegungsrichtung gehalten (durch Druckunterschiede an den beiden Enden) und von der Kolbenstange mitgenommen | Steuerkolben wird mechanisch von der Kolbenstange mitgenommen |

| Ab Hubmitte (maximale Geschwindigkeit der Kolbenstange) | Steuerkolben wird zusätzlich durch Trägheitskräfte in Bewegungsrichtung gehalten und liegt in der mechanischen Endlage | Steuerkolben wird pneumatisch in der ursprünglichen Endlage gehalten |

| Umschaltvorgang am anderen Totpunkt | Steuerkolben wird pneumatisch in Richtung des beginnenden Rück-Hubes verschoben |

Trägheitskräfte drücken Steuerkolben in die neue Endlage, er wird hierbei durch den vorhandenen Druck in der Ringkammer pneumatisch gebremst: Druckabbau in Ringkammer mechanisches Anhalten in neuer Endlage dann neuer Haltedruck in Ringkammer der gegenüberliegenden Zylinderseite. |

| Haltedruck im Ringkanal |

Wirkt kontinuierlich auf den Steuerkolben, nimmt jedoch im Verlauf des Hubs ab. Ab Mitte Kolbenhub ( abnehmende Kolbengeschwindigkeit Trägheitskräfte am Steuerkolben) kein Haltedruck mehr erforderlich. |

Druck ist eingesperrt in Ringkammer, Druckabbau erst am Ende des Hubes durch Überströmkanäle zum Inneren der Kolbenstange |

FAQ - Pneumatisch aktivierte Steuerkolben

[Antwort]:

[Antwort]:

[Antwort] Es muss sichergestellt sein, daß nach dem Start des Expansionsprozesses kein weiteres Gas einströmt.

Die Umschaltung der Strömungswege kann auch durch eine rein mechanische Lösung - zum Beispiel innerhalb der Kolbenstange - erfolgen. Dabei wird die Strömungsverbindung zwischen Zylinderkammer und Rohrsystem an definierten Totpunkten durch interne Bewegungselemente aktiviert. .

Die gezeigte Animation illustriert eine mögliche Variante mit mechanisch gesteuerter Drehbewegung. Weitere Ausführungen – auch pneumatisch oder magnetisch unterstützt – sind konzeptionell entwickelt.

Die Heat2Power-Engine wird von einer zentralen Wärmequelle gespeist. Je nach Anwendung sind verschiedene Varianten möglich:

Die Heat2Power-Engine ist für große Leistungen prädestiniert – und liefert sie kompromisslos:

| Verluste | Verbrennungsmotor | Heat2Power Engine |

| Reibungsverluste | bis 15 % | bis 5 % |

| Kühlverluste | bis 25 % | bis 10 % |

| Abgasverluste | bis 35 % | 0 bis 10 % |

| Abstrahlung, Wandwärmeverluste | bis 15 % | bis 10 % |

| Verbrennungsverluste, Ladungswechsel, Spülverluste, unvollkommener thermodynamischer Prozess |

bis 40 % | bis 15 % |

| Total: | ca. 65 % (Erfahrungswert) | ca. 35 … 50 % |

| Rest-Effizienz (1 – Total) | ca. 35 % (Erfahrungswert) | ca. 50 … 65 % |

Die Heat2Power Engine reduziert systematisch alle Hauptverlustquellen konventioneller Motoren – durch reibungsarme Mechanik, die Abwesenheit von Verbrennungsprozess und Abgas, vollständige Regeneration sowie strömungsoptimierte Zyklusführung. Die resultierende Rest-Effizienz von 60–65 % ist nicht theoretisch, sondern in Verbindung mit einem geeigneten Temperaturbereich prozessbedingt nachvollziehbar und rechnerisch belastbar.

Wie kommen die günstigen Werte bei der Heat2Power-Technologie zustande? Lesen Sie mehr über die offensichtlichen und unbestreitbaren ...