Heat 2 Power:

Neue Thermospeicher-Technologie [ ]

]

Optimale Materialkombination

Die Wärmespeichermasse kombiniert gezielt Stahlrohre und mineralische Füllstoffe.

- Nachhaltigkeit: Diese Materialwahl ist kostengünstig, ressourcenschonend, ökologisch unbedenklich und ermöglicht praktisch unbegrenzte Zyklenfestigkeit. Der Speicher hat einen robusten, langlebigen Aufbau.

- Verfahrenstechnische Effizienz: Hohe Energiespeicherdichte, geringer reproduzierbarer Druckverlust beim Durchströmen, kurze Ansprechzeiten beim Wärmeaustausch, gezielte homogene Wärmeverteilung, Hochdruckbetrieb möglich.

- Optimale Betriebsführung: Definierte Strömungswege und Wärmeübertragungsstrecken; keine Hochtemperatur-Filter; getrennte Kreisläufe für Beladung und Entladung; volle Kontrolle über den Prozess.

Mehr technische Details anzeigen

- Durch die minimierten Lückenvolumina wird eine hohe volumetrische Wärmespeicherdichte erreicht. Im Vergleich zu herkömmlichen Speichern ist die Wärmespeicherdichte 4–8-fach höher als bei Lavagestein.

- Es entstehen keine Totbereiche, da das Gas nicht mehr den Weg des geringsten Widerstands sucht.

- Eine wandernde „Wärmefront“ ist de facto nicht realisierbar – stattdessen herrscht eine homogene Temperaturverteilung im Modul – direkt messbar und als Kenngrösse für die Steuerung verwendbar. Die Steuerung "weiss" immer, welche Module zur Be- und Entladung angesteuert werden müssen.

- Definierte Strömungswege erlauben eine präzise Auslegung und führen zu reproduzierbaren Parametern der Durchströmung.

- Kein Staub im Luftkreislauf (kein Abrieb der Speichermasse wie bei Schüttungen), daher sind keine Hochtemperatur-Filter erforderlich.

- Die Kombination aus Stahlrohren und Mineralien erlaubt getrennte Kreisläufe für Beladung und Entladung sowie unterschiedliche Medien (z. B. Stickstoff, Thermalöl, Rauchgase, Wasserdampf).

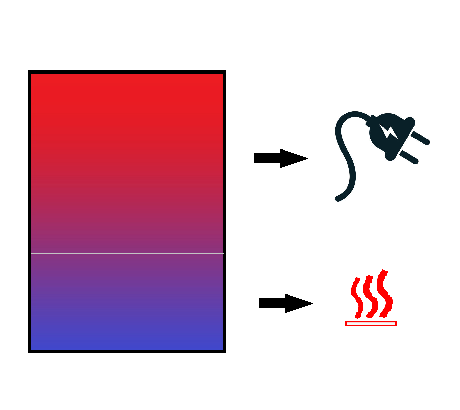

Getrennte Kreisläufe des Belade- und Entladestromes

- Gleichzeitige Beladung und Entladung über getrennte Rohrleitungssysteme: Dies ist ein Alleinstellungsmerkmal, das besonders bei mittelfristigen Speicherzyklen – etwa während Dunkelflauten – von hoher Relevanz ist .

- Kontinuierlicher Betrieb: Im Gegensatz zu herkömmlichen Speichern muss die Beladung nicht gestoppt werden, um eine Entladung zu ermöglichen. Dadurch kann eine nachgeschaltete Wärmekraftmaschine kontinuierlich arbeiten, auch wenn die Einspeisung schwankt.

- Integrierte Wärmerückgewinnung: Die Restwärme nach Abgabe der Energie an eine nachgeschaltete Wärmekraftmaschine ist keine Abwärme, sondern wird dem Speicher nach dem Gegenstromprinzip wieder zugeführt.

Technische Details: Zeitlicher Verlauf der Einspeisung

Die folgende Grafik zeigt den zeitlichen Verlauf einer schwankenden Wärme-Einleitung. Bei ca. 40 % der Zeit liegt die Temperatur unterhalb der verwertbaren Mindesttemperatur („Tmin“) für eine Rückverstromung. Während herkömmliche Speicher in solchen Phasen keine Energie nutzbar machen können, erlaubt die neue Technologie die kontinuierliche Entladung durch Umleitung in andere Module. Damit wird auch Niedertemperaturwärme gespeichert und später zurückgewonnen – ein entscheidender Vorteil gegenüber bisherigen Systemen.

mit regelmässiger Unterschreitung der geeigneten Mindesttemperatur

Technische Details: Temperaturbereiche und Restwärmenutzung

Ein weiteres Alleinstellungsmerkmal ist die Ausnutzung der Restwärme zur Vorwärmung des Entladestromes. Module mit niedrigerer Temperatur dienen zur Vorwärmung, bevor die heißeren Bereiche genutzt werden. Dadurch erhöht sich das Temperaturdifferenz‑Delta (ΔT) zwischen Eintritts- und Austrittstemperatur. Ergebnis: ein höherer Wirkungsgrad

Modularbauweise mit flexibler Verschaltung untereinander

Die neue Thermospeicher-Technologie ist modular aufgebaut und erlaubt eine flexible Verschaltung der einzelnen Module. Dadurch können stark unterschiedliche Einspeiseleistungen – etwa Peak-Leistungen aus Windenergie – effizient bewältigt werden. Die Wärme kann gezielt an der Stelle entnommen werden, an der die gewünschte Temperatur herrscht. Dies ermöglicht eine kontinuierliche Rückverstromung auch bei schwankender Einspeisung und steigert die Effizienz des Gesamtsystems.

- Flexibilität: Module können seriell, parallel oder sukzessiv verschaltet werden – je nach Betriebsanforderung.

- Effizienz: Stufenweise Temperaturänderung zwischen Belade- und Entladestrom erhöht den nutzbaren Temperaturbereich und den Wirkungsgrad des Wärmeaustausches.

- Kompaktheit: Weniger unnütz zirkulierendes Gas, geringerer apparativer Aufwand, kleinere Dimensionierung bei gleicher Strommenge.

- Skalierbarkeit: Speichereinheiten können bei Bedarf erweitert werden.

Mehr technische Details anzeigen

- Serielle Verschaltung erlaubt einen Gegenstrom-Wärmeaustausch zwischen Beladung und Entladung → höhere Temperaturdifferenzen und effizienterer Wärmeaustausch.

- Die stufenweise Temperaturänderung von Modul zu Modul maximiert den Wärmeaustausch zwischen Gas und Speicher, sodass nur wenig Restwärme im Gas verbleibt.

- Durch die flexible Verschaltung entfällt die Zumischung von Kaltluft zur Zieltemperatur – die Module liefern direkt die gewünschte Temperatur.

- Große Mengen unnütz zirkulierenden Gases werden vermieden → geringerer apparativer Aufwand (Ventilatoren, Wärmeübertrager).

- Größerer Anteil der eingespeicherten Wärme dient zur Stromerzeugung.

Anteil gespeicherter Wärme zur Rückverstromung

Bisherige Thermospeicher: |

|

|

ηel = 20 ... 30 % |

Neuer Thermospeicher: |

|

|

ηel = 70 ... 90 % |

Aufstellung und Einbindung

Die neue Thermospeicher-Technologie erlaubt eine dezentrale Aufstellung direkt bei der Energiequelle, z. B. einem Windrad. Dadurch entfällt zusätzlicher Netzausbau und die Integration in bestehende Systeme wird erleichtert. Eine optimale Konfiguration für die Energiewende sieht vor, dass Leistungen bis zur Jahresdurchschnittsleistung ins Netz eingespeist werden, während Überschüsse im Thermospeicher aufgenommen und bei Bedarf wieder verstromt werden.

- Dezentrale Integration: Aufstellung direkt bei EE‑Erzeugungsstätten; kein zusätzlicher Netzausbau erforderlich.

- Netzentlastung: Überschüsse oberhalb der Durchschnittsleistung werden gespeichert; Grundlast wird kontinuierlich ergänzt.

- Backup‑Entlastung: Konventionelle Kraftwerke laufen auf niedrigerem, gleichmäßigem Niveau; keine Höchstleistungsauslegung nötig.

- Flexibilität: Wärmekraftmaschinen können bei Bedarf auch mit Bio‑Treibstoffen betrieben werden.

Mehr technische Details anzeigen

- Bei EE‑Erzeugung unterhalb der definierten Grundlast dient die gespeicherte Wärme zum Betrieb einer Wärmekraftmaschine.

- Optional kann die Wärmekraftmaschine kurzfristig mit Bio‑Treibstoffen wie Bio-LNG oder Wasserstoff (H2) betrieben werden, wenn keine EE‑Erzeugung stattfindet und der Speicher leer ist.

- Die Wärmekraftmaschine muss nur für die Grundlast ausgelegt werden (ca. 15–25 % der Nennleistung einer Windenergieanlage).

- Beispiel: Grundlast einer 15 MW‑Windradanlage beträgt ca. 2 300–3 000 kW.

- Getrennte Rohrleitungssysteme für Beladen und Entladen ermöglichen auch die Nutzung verschiedener Medien wie Stickstoff, Thermalöl, Rauchgase, oder Wasserdampf

- Wegfall vieler zusätzlicher Apparate → geringere Komplexität.

- Flexible Verschaltung der Module (seriell, parallel, sukzessiv) macht Zumischung von Kaltluft überflüssig.

- Minimalistisches Layout ohne zahlreiche Pumpen, Wärmetauscher, Verdichter; höchste Temperaturdifferenzen auch ohne Rankine‑Prozess möglich.

Effizienz

Die neue Thermospeicher-Technologie erreicht eine deutlich höhere Effizienz als marktübliche Systeme. Während herkömmliche Speicher nur 20–30 % der eingespeisten Wärme in Elektrizität zurückverwandeln, liegt der Anteil beim neuen Thermospeicher bei 70–90 %. Damit wird aus gleicher Wärmemenge wesentlich mehr nutzbare elektrische Energie gewonnen.

- Höhere Rückverstromung: bis zu 3‑facher Wirkungsgrad im Vergleich zu bisherigen Hochtemperatur-Speichern.

- Schneller betriebsbereit: kleinere Module erreichen schneller die erforderliche Betriebstemperatur.

- Kontinuierliche Effizienz: auch bei schwankender Einspeisung bleibt die Rückverstromung stabil.

- Kompakte Dimensionierung: geringere Wärmemenge erforderlich, um gleiche Strommenge zu erzeugen.

Bisherige Thermospeicher:

![zeitlicher Verlauf der Temperatur [T] Aufladung bei vorhandenen Thermospeichern](drawings/charging-old.png)

Neuer Thermospeicher:

![zeitlicher Verlauf der Temperatur [T] der Aufladung beim neuen Thermospeicher](drawings/charging-new.png)

Mehr technische Details anzeigen

- Marktübliche Speicher definieren ihren „Speicherwirkungsgrad“ oft nicht als Quotient von zurückgewonnener elektrischer Arbeit zu eingespeister Wärme.

- Bei herkömmlichen Speichern sinkt die Effizienz während der Aufladung kontinuierlich, da sich die Temperaturen von Beladestrom und Speichermasse annähern → mehr Restwärme geht verloren.

- Der neue Thermospeicher vermeidet diesen Effekt durch stufenweise Temperaturführung und flexible Modulverschaltung.

- Diagramme zum zeitlichen Verlauf der Temperatur zeigen, dass der neue Speicher bei gleicher Wärmemenge schneller betriebsbereit ist.

- Auch bei intermittierendem Betrieb bleibt die Wärmekraftmaschine durchgehend arbeitsfähig, selbst wenn zeitweise nur tiefere Temperaturen eingespeist werden.

- Die Entladung beginnt früh, da erste Module schnell aufgeladen werden; dadurch verlängert sich die Entnahmedauer und mehr Wärme wird nutzbar gemacht.

Be- und Entladedynamik

Insgesamt ergibt sich die Möglichkeit, den Speicher hochdynamisch zu be- und entladen. Er kann im Gegensatz zu bisherigen Speichern durchgehend entladen werden, und dies mit höherer Effizienz.

Bisherige Thermospeicher:

![zeitlicher Verlauf der Temperatur [T], Aufladung bei vorhandenen Thermospeichern](drawings/dynamic-old.png)

Neuer Thermospeicher:

![zeitlicher Verlauf der Temperatur [T] der Aufladung beim neuen Thermospeicher](drawings/dynamic-new.png)

- kleiner dimensioniert werden, um die Erzeugung einer gleich grossen Menge an elektrischer Energie zu ermöglichen.

- mit geringerer eingespeister Wärmemenge die gleiche Menge an elektrischem Strom erzeugen.

- auch wenn er auf niedrigerem Temperaturniveau arbeitet, eine höhere Performance als bisherige Thermospeicher erzielen.

Wieviel Thermospeicher werden benötigt?

zur Sicherung der Grundlast für drei Tage

unter Berücksichtigung eines Wirkungsgrades zur Rückverstromung von 50%

Die deutsche Regierung hatte im Klimaschutzprogramm 2030 ursprünglich das Ziel formuliert,

bis 2030 rund 30 Gigawatt installierte Speicherleistung zu erreichen.

Inzwischen diskutieren Politik und Verbände jedoch über deutlich höhere Ausbauziele. Die Kapazität,

gemessen in Gigawattstunden (GWh), ist in den Fokus gerückt.

Der Bundesverband Solarwirtschaft fordert beispielsweise eine gesetzliche Mindestkapazität

von 100 GWh bis 2030, um die Versorgungssicherheit aus erneuerbaren Energien zu gewährleisten.

Ist die Neue Thermospeicher Technologie den bisherigen Speichern überlegen?

Was können die Konkurrenzprodukte?

Kontakt + Anfrage zu Lizenzen

- Dipl. Ing. Thomas Seidenschnur

- info@heat2power.com